-

+86-15669958270

-

-

Sobre nosotros

Cubrir un área

Área de fábrica

Empleados

Países exportadores

Categorías de productos

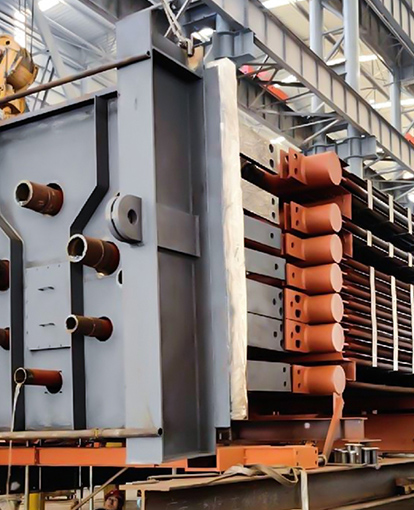

Un Generador de Vapor de Recuperación de Calor (HRSG, por sus siglas en inglés) es un dispositivo modular e integrado de recuperación de calor residual, utilizado principalmente para recuperar calor residual de los gases de escape de alta temperatura emitidos por procesos industriales, turbinas de gas y motores de combustión interna, convirtiéndolo en vapor o agua caliente. Esto permite una utilización energética en cascada y mejora la eficiencia energética general del sistema. Su diseño modular permite una instalación fácil, puesta en marcha rápida y una fuerte adaptabilidad, lo que lo hace ampliamente utilizado en las industrias química, energética, metalúrgica y de incineración de residuos. El generador de vapor de recuperación de calor (HRSG) es un componente clave para la utilización eficiente de la energía. Con los crecientes requisitos de conservación de energía y protección ambiental, los HRSG modulares se han convertido en una opción clave para las plantas de energía, así como para las industrias química, metalúrgica y petroquímica. El diseño modular divide la estructura de la caldera en unidades transportables, facilitando el transporte marítimo y terrestre, así como la izaje. También requiere un menor espacio en el sitio, lo que lo hace adecuado para proyectos con espacio limitado. El HRSG aprovecha completamente los gases de escape de alta temperatura de la turbina de gas, mejorando la eficiencia general en aproximadamente un 20%-30% en comparación con un ciclo de gas único.

El módulo economizador es un módulo funcional central utilizado en sistemas térmicos como calderas de calor residual y calderas industriales para recuperar el calor residual de los gases de combustión a baja temperatura y precalentar el agua de alimentación de la caldera. Su función principal es absorber el calor a baja temperatura de los gases de combustión (normalmente las temperaturas de los gases de combustión están entre 200 y 400 °C) para aumentar la temperatura del agua de alimentación que entra en el evaporador de la caldera, reduciendo así el consumo de combustible y mejorando la eficiencia térmica general de la caldera. Al elevar la temperatura del agua de alimentación, el módulo economizador reduce el calor necesario para la combustión del combustible, lo que reduce significativamente el consumo de combustible y los costos operativos, lo que genera importantes beneficios económicos. Aumentar la temperatura del agua de alimentación ayuda a estabilizar la presión del vapor y los parámetros de temperatura de la caldera, reduciendo las fluctuaciones operativas. Además de ahorrar combustible, también reduce las emisiones de dióxido de carbono, óxido de nitrógeno y polvo. Esto tiene implicaciones positivas para los esfuerzos de conservación de energía y reducción de emisiones, ayudando a las empresas a alcanzar sus objetivos de "doble carbono". Se pueden diseñar diferentes diseños de economizadores (tubo liso, carbón pulverizado, biomasa, etc.) en función del tipo de caldera (HRSG, carbón pulverizado, biomasa, etc.) y los requisitos del proceso. Son adaptables y flexibles a diferentes temperaturas de los gases de combustión y condiciones de calidad del agua.

Los tubos con aletas, al ampliar el área de transferencia de calor y reducir la resistencia térmica del lado de los gases de combustión, se han convertido en un componente central para mejorar la transferencia de calor y reducir el consumo de energía en las superficies de calentamiento a baja temperatura de las calderas (economizadores y precalentadores de aire). Su aplicación requiere una cuidadosa consideración de las características de los gases de combustión de la caldera y de los parámetros del fluido de trabajo, con el tipo de aleta apropiado (tubos de aleta en espiral, tubos de aleta en forma de H, etc.) y la selección del material. Al optimizar los parámetros geométricos, los caudales de fluidos y fortalecer el mantenimiento operativo, se pueden lograr los objetivos de transferencia de calor eficiente, bajo consumo de energía y larga vida útil. A medida que las calderas evolucionan hacia un mayor rendimiento y menores emisiones, los materiales mejorados para tubos con aletas (como nuevas aleaciones resistentes a la corrosión) y la optimización estructural (como aletas de alta eficiencia y baja resistencia) se convertirán en desarrollos futuros clave.

Nuestra fuerza

Nuestras soluciones de intercambio de calor sirven a centrales eléctricas, refinerías y sistemas metalúrgicos. y diversos escenarios energéticos industriales a nivel mundial.

NOTICIAS